Verfahren

Drei Wege zur perfekten Oberfläche

Um eine perfekte Oberfläche zu erhalten, kommen bei Aurolia vor allem drei Galvanikverfahren zum Einsatz. Mit ihrer Hilfe können wir viele wichtige Eigenschaften des Materials positiv beeinflussen. Oberflächen von Aurolia sind härter, langlebiger, verschleißfester, korrosionsbeständiger. Unsere Kunden nennen die Bedingungen und wir erschaffen eine Oberflächenschicht, die von der Funktion bis zur Haptik und Optik genau Ihren Anforderungen entspricht.

Unsere Verfahren im Überblick

Chemisch Nickel

Chemisch Nickel Schwarz

Chemisch Vernickeln

Beschreibung

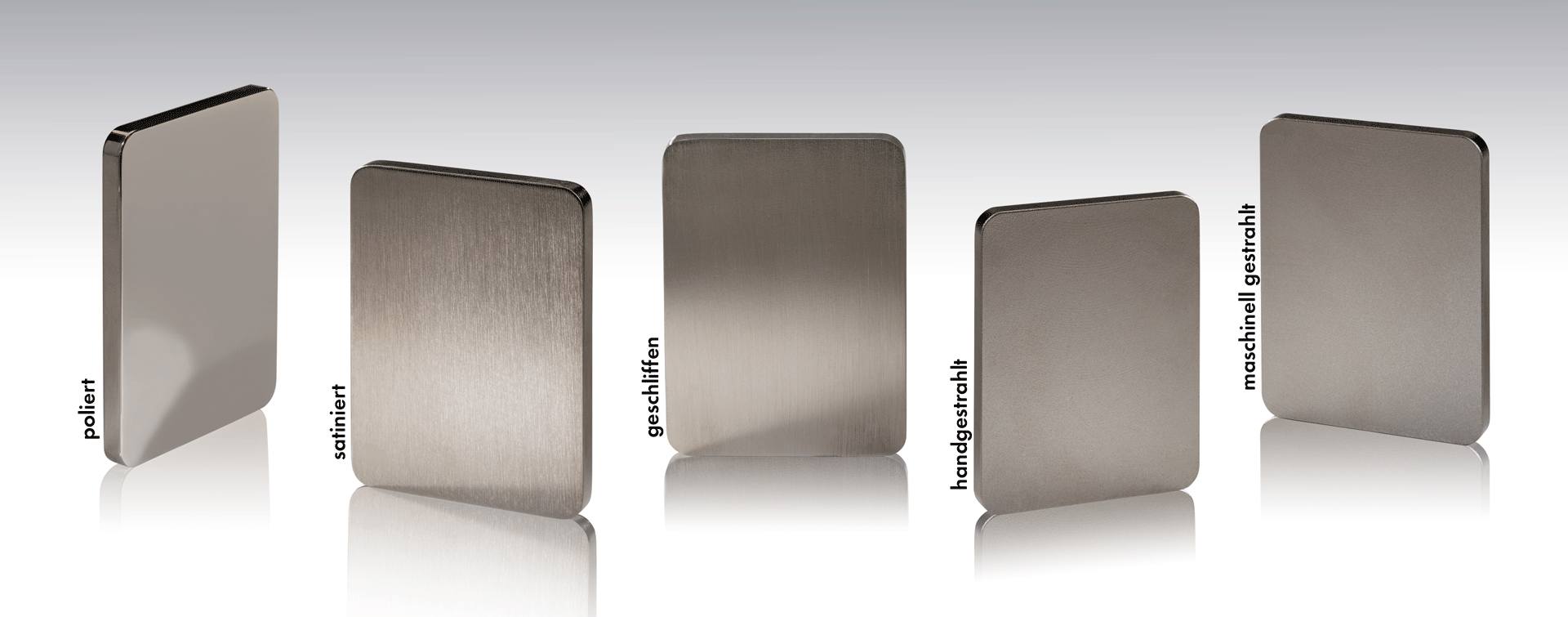

Stahl, Edelstahl, Grauguss, Buntmetalle und Aluminium: Dank der diverser Vorbehandlungsmaßnahmen lassen sich viele Materialien chemisch vernickeln. Durch die Beschichtung steigern wir den Korrosionsschutz erheblich und erreichen hohe Verschleißfestigkeiten mit Werten von bis zu 1000 HV. Auch magnetisch isolierende Eigenschaften sind möglich. Selbstverständlich können wir dabei auch ästhetische Ansprüche erfüllen. So ist von seidenmatt durch Glasperlenstrahlen bis hochglänzend alles möglich. Durch zusätzliche Komponenten können in einem gewissen Rahmen auch andere optische Merkmale erzielt werden. Unsere Elektrolyte arbeiten dabei so genau, dass selbst eng tolerierte Passungen mit den Beschichtungen exakt erreicht werden.

Wir bieten chemisch Nickel im Niedrig-, Mittel- und Hochphosphorbereich an, in Schwarz, PTFE oder mit Bornitrid dispergiert. Zusätzlich setzen wir auf innovative Technologien, um auch PFAS-freie Alternativen anzubieten, die höchsten Umwelt- und Gesundheitsstandards entsprechen. Als Ihr kompetenter Partner stehen wir Ihnen gerne bei allen Fragen rund um chemisch Nickel mit Rat und Tat zur Seite. Wir arbeiten eng mit Prozessentwicklern zusammen, um Ihnen zweckdienliche Lösungen und die neuste Entwicklung an Hochleistungsoberflächentechnik bieten zu können. Ihre Bauteile bearbeiten wir gemäß DIN EN ISO 4527 und gewährleisten dabei höchste Präzision und Qualität.

Harte Fakten

- Verfahren chemisch Nickel

- Bearbeitung: Schütt- und Gestellbeschichtung

- Funktionale Oberfläche für Korrosions- und Verschleißschutz im Innen- und Außenbereich

- Haptik und Optik abhängig von Vorbearbeitung (gestrahlt/ poliert)

- Enge Toleranzen +/- 2 μm

- Hohe Bandbreite von Niedrig bis Hochphosphorhaltig, von glänzend bis matt, von gleitend bis schwarz

- Schichten können miteinander kombiniert werden z.B. hochphosphorhaltige Schicht auf niedrige zur Erhöhung des Korrosionsschutzes und umgekehrt zur Erhöhung des Verschleißschutzes

- RoHS, ELV und FDA Konform

- Hohe chemische Beständigkeita • Geringer Reibungskoeffizient

- Lötfähig

Gerne führen wir eine Bemusterung durch:

FAQ Chemisch Vernickeln

Was ist chemisches Vernickeln?

Chemisches Vernickeln ist ein autokatalytisches Verfahren, bei dem eine Nickelschicht ohne äußere Stromquelle auf ein Werkstück aufgebracht wird. Die Nickelabscheidung erfolgt durch eine chemische Reaktion in einem speziellen Nickelelektrolyt.

Welche Vorteile bietet das chemische Vernickeln?

Das chemische Vernickeln bietet zahlreiche Vorteile, darunter:

- Hohe Korrosionsbeständigkeit

- Gute Verschleißfestigkeit

- Maßgenaue Schichtdicken

- Gleichmäßige Schichtverteilung, auch auf komplexen Geometrien

- Verbesserte Oberflächenhärte

Für welche Anwendungen ist chemisches Vernickeln geeignet?

Chemisch vernickelte Oberflächen werden häufig in der Automobilindustrie, im Maschinenbau, in der Elektronik, in der Luftfahrt sowie in der Lebensmittel- und Medizintechnik eingesetzt. Die Beschichtung eignet sich ideal für Bauteile, die eine gleichmäßige Schutzschicht und hohe Korrosionsbeständigkeit erfordern.

Wie dick ist die Schicht beim chemischen Vernickeln?

Die Schichtdicke kann je nach Anforderung und Anwendung variieren, in der Regel liegt sie zwischen 5 und 50 Mikrometer. Es können jedoch auch geringere oder höhere Schichtdicken aufgetragen werden, abhängig von der gewünschten Schutzwirkung.

Was ist der Unterschied zwischen chemischem und galvanischem Vernickeln?

Beim galvanischen Vernickeln erfolgt die Nickelabscheidung durch eine elektrische Stromquelle, während beim chemischen Vernickeln eine chemische Reaktion genutzt wird. Chemisches Vernickeln ermöglicht eine gleichmäßige Beschichtung auch an schwer zugänglichen Stellen, was beim galvanischen Verfahren schwieriger ist.

Kann chemisch vernickelt auch auf Aluminium aufgetragen werden?

Ja, chemisches Vernickeln kann auf verschiedenen Grundmaterialien wie Aluminium, Stahl, Kupfer, Messing und anderen Legierungen aufgebracht werden. Bei Aluminium ist oft eine spezielle Vorbehandlung erforderlich, um eine gute Haftung der Nickelschicht zu gewährleisten.

Ist chemisches Vernickeln umweltfreundlich?

Das Verfahren nutzt chemische Substanzen, daher sind beim chemischen Vernickeln strenge Umweltauflagen und Sicherheitsvorkehrungen notwendig. Moderne Verfahren und Anlagen arbeiten jedoch effizient, um den Chemikalienverbrauch zu minimieren und die Abfallentsorgung umweltgerecht zu gestalten.

Welche Oberflächen können chemisch vernickelt werden?

Chemisch vernickelt werden können fast alle metallischen Oberflächen, von einfachen Maschinenteilen bis hin zu präzisen Bauteilen in der Elektronik. Die zu beschichtende Oberfläche muss gründlich gereinigt werden, um eine optimale Haftung der Nickelschicht zu gewährleisten.

Wie lange dauert der Prozess des chemischen Vernickelns

Die Dauer des chemischen Vernickelns hängt von der gewünschten Schichtdicke und der Größe der Bauteile ab. Kleinere Bauteile können innerhalb weniger Stunden beschichtet werden, während komplexe oder großflächige Teile mehr Zeit in Anspruch nehmen können.

Wie wird die Schichtqualität beim chemischen Vernickeln geprüft?

Zur Überprüfung der Qualität der Nickelschicht werden verschiedene Prüfmethoden eingesetzt, darunter Schichtdickenmessung, Härteprüfung und Korrosionstests. Diese Verfahren stellen sicher, dass die Beschichtung den technischen Anforderungen und Qualitätsstandards entspricht.

Kann man chemisch vernickelte Oberflächen nachträglich bearbeiten?

Ja, chemisch vernickelte Oberflächen lassen sich nachträglich bearbeiten, beispielsweise durch Schleifen oder Polieren, um eine bestimmte Oberflächenrauheit zu erzielen. Allerdings sollte die Nachbearbeitung mit Vorsicht erfolgen, um die Schutzschicht nicht zu beschädigen.

Wie lange hält eine chemisch vernickelte Schicht?

Die Haltbarkeit der chemisch vernickelten Schicht hängt von der Anwendung und den Umgebungsbedingungen ab. In korrosiven Umgebungen kann die Schicht Jahrzehnte halten, während sie bei mechanischer Beanspruchung schneller abnutzen kann. Eine regelmäßige Überprüfung und gegebenenfalls Nachbeschichtung können die Lebensdauer verlängern.